マイクロ波加熱の応用例

化学工業

(1) ゴムの発泡・加硫

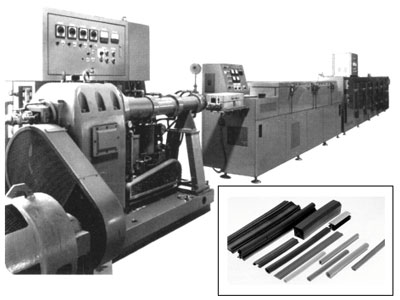

図19.3.20 マイクロ波ゴム加硫装置と製品

自動車の窓ガラス支持用エッジ・ゴムや配管材断熱用チュ-ブ状発泡ゴムなどの連続発泡・加硫処理を行なっている。これは押出し機より押出された成型ゴムをマイクロ波加熱により加硫温度まで昇温させ、その後二次加熱炉で所定の加硫時間を保持し加硫するもので、断熱材でもあるゴム材を約150℃の加硫温度まで昇温させるのにマイクロ波加熱は有効で、熱風などを併用したものとなっている。発振出力十数kW程度の連続式マイクロ波加硫装置が多用されている。図19.3.20はマイクロ波ゴム加硫装置の外観を、右下は製品例を示す。

(2) 粉末の乾燥

蛍光体などの粉末を大量乾燥する場合、従来の熱風、ヒータなどを利用した乾燥炉では、粉末内部迄熱が十分に伝わらず乾燥に長時間を必要としている。しかしながら、マイクロ波加熱では粉末内部までマイクロ波エネルギーが浸透し、粉末全体が発熱するため水分蒸発が促進され、短時間に乾燥処理することが可能である。この場合、大量処理が多く出力数十kWのバッチ式加熱装置を利用している例が多い。尚、染料・顔料などで品質上あまり温度を上げたくない場合には減圧式マイクロ波加熱装置を利用する場合もある。

(3) 人工ゼオライトの加熱

火力発電所などから大量に排出される灰(フライアッシュ)など再利用するため、アルカリ薬液を球殻状フライアッシュ内に浸透させるのにマイクロ波加熱を利用している例がある。これは沸騰温度120℃程度の加圧状態(0.2MPa程度。2気圧程度)でマイクロ波加熱・煮沸すると、マイクロ波の振動と相まって球殻内に薬液が積極的に侵入することを利用したもので、ある企業より概略本製造方法・内容で特許出願され権利化されている。

本加熱システムは、加圧式となるため容積8m3程度の円筒形圧力容器(第一種圧力容器)にマイクロ波電力を数十kW~100kW投入したものが実用化されている。尚、電力半減深度が浅いため圧力容器内でスラリー状被処理物を下方から上方へと攪拌することが重要で、マイクロ波エネルギーの影響を受けないように工夫した攪拌ペラー(第二部の頁-129-の図13.3.1に構造概略図を掲載)を設けている。人工ゼオライトの製法は外部加熱による煮沸方式が従来からあるが、マイクロ波加熱処理方式のメリットとしては、処理時間が従来の煮沸方法に比較して1/10程度にと大幅短縮することが可能なことである。

尚、人工ゼオライトは酸性土の土壌改質(中和処理)、水質改善用フィルター、砂漠化防止用(保水性が良い)など大量に利用される。

電波加熱研究所トップ │ 高周波加熱 技術情報 │ マイクロ波加熱 技術情報 │ 無料で試験いたします │ よくあるご質問

技術情報をさがす 【 業界別でさがす │ 用途別でさがす │ 対象物でさがす │ 技術情報を読む 】