先端加工事例

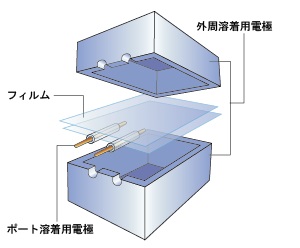

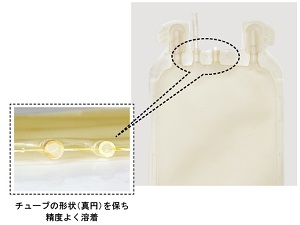

■医療用血液バッグ

血液バッグは、血液をためる使い捨てのバッグです。複数あるポート部及び外周部を組み合わせ一体化して溶着されます。

血液バッグは、血液をためる使い捨てのバッグです。複数あるポート部及び外周部を組み合わせ一体化して溶着されます。

お客様の声「医療用として、高い寸法精度の製品を作りたい」

PVCシート及びチューブは熱によって変形するという特徴があります。解決策として、溶着による変形を考慮し、精密な金型設計を行いました。ポート部は立体形状のため上下からの加圧バランスを微妙に整えて均等に溶着することで、指定された寸法におさめることができました。

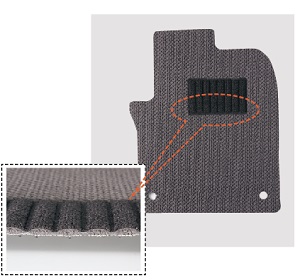

■カーマット

カーマットの表層には、ペダル操作で摩耗を受ける部分に、ヒールパッドが溶着されています。

カーマットの表層には、ペダル操作で摩耗を受ける部分に、ヒールパッドが溶着されています。

お客様の声「不良率をゼロに近づけたい」

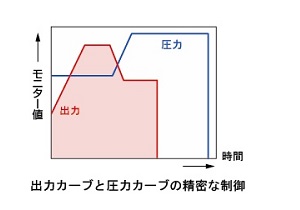

厚みがあるファブリックへの溶着は、安定しにくく同じ条件で溶着しても、強度と仕上りにバラつきがでてしまうといった課題がありました。解決策として、2段階に分けて溶着しました。第1段階はヒールパッドの裏面が十分に加熱されるよう、高い出力を設定。第2段階で樹脂を浸透させるため、低い出力で加圧力を強くかけることで、溶着が安定し不良率をゼロに近づけることができました。

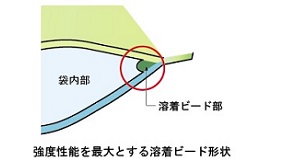

■多層式エアバッグ

マッサージシートなどに内蔵されている多層式のエアバッグです。最近では高級車のシート内にも採用されています。

マッサージシートなどに内蔵されている多層式のエアバッグです。最近では高級車のシート内にも採用されています。

お客様の声「誰が座ってもパンクしてはいけない」

様々体型の異なる人が座るため、パンクやエア漏れがないように高い溶着強度が求められます。高い溶着強度を保つため、溶着後の断面形状に注目しました。高周波出力の上下バランスを細かく調整し、断面形状をコントロールすることで溶着強度を高めることができました。

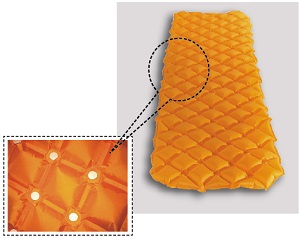

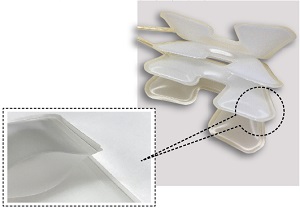

■介護用エアーマット

介護ベッドなどに使用するエアーマットには、加圧されることで3次元の立体形状となるエアーバッグが内蔵されています。

介護ベッドなどに使用するエアーマットには、加圧されることで3次元の立体形状となるエアーバッグが内蔵されています。

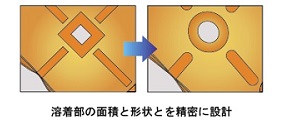

お客様の声「エアーを入れたときに理想の形状になるようにしたい」

シート加工は2次元でおこないますが、実際にエアーを入れ加圧すると立体の3次元になり、アーチ状に反り返ったり、捻じれたりと変形が起こるといった課題がありました。そこで、求める立体形状に合わせて、溶着面積や溶着形状を変更したり、隔壁などのパーツを追加したり、素材の厚みを変えたりと繰り返し調整を行うことでお客様の理想の形状を実現しました。