高周波誘電加熱の応用例

高周波解凍装置は、バッチ式と連続式の2種類が普及している。時間当りの処理量に応じて、100~200kg/hr の小型、200~500㎏/hrの中型、500~5000㎏/hrの大型とラインアップが揃っている。

1.バッチ式小型解凍装置

図1はバッチ式小型解凍装置の外観である。 小型で簡易に移動や据え付けが可能である。多品種小ロットの解凍に適しており、コンビニの惣菜や弁当の製造工場、外食チェーンのセントラルキッチンなどで広く使われている。電源などをすべて解凍庫の上部に格納することで、解凍庫内は水洗いが可能であり、サニタリー性にも十分に配慮されている。

図1 バッチ式小型解凍装置の外観

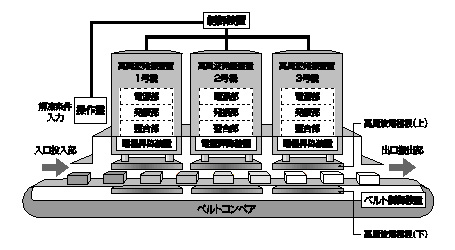

2.連続式大型解凍装置

図2は、連続式大型解凍装置の構造、図3はその外観を示す。時間当り1~5t程度の連続処理が可能である。コンベアに沿って、高周波発振機と上下一組の電極が複数組(2~5組)設置されている。食品の解凍の進行状況(温度)に合わせ、複数の高周波発振機を適切に制御することで、常に最適な状態で高周波加熱できるように工夫されている。大規模食品工場における大量生産に適した装置である。高周波解凍装置の前後に自動整列投入装置と自動排出装置を付け、ラインとして自動化を実現している工場が多い。

図2 連続式大型解凍装置の外観

図3 連続式大型解凍装置の構造

高周波解凍装置による実際の解凍例を紹介する。

3.鶏肉の解凍

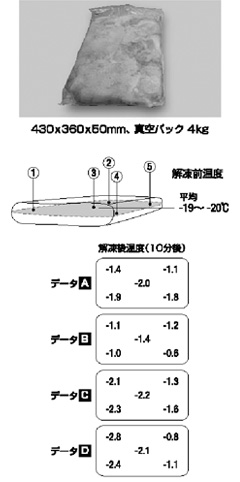

図4 鶏肉(むね肉、箱なし)

から揚げなどの原料となる鶏肉は、海外の原料工場で脱骨処理され、むね肉やもも肉などの種類ごとに大きさを揃えてカットされ真空パックされている。外形が平坦で厚みも薄いため、高周波加熱には最適である。ダンボール箱より取り出して個別に搬送ベルトの上に並べて解凍することにより、10分程度の短時間で-2~-1℃程度の高い温度まで均一な解凍が可能である(図4)。この温度帯で鶏肉は手で簡単に身割れできるような柔らかな状態となっているが、ドリップの流出はほとんどない。大規模食品工場の鶏から揚げ生産ラインでは、初期温度-20℃程度の鶏肉を1時間当り1~3t連続的に解凍処理している。

4.牛肉の解凍

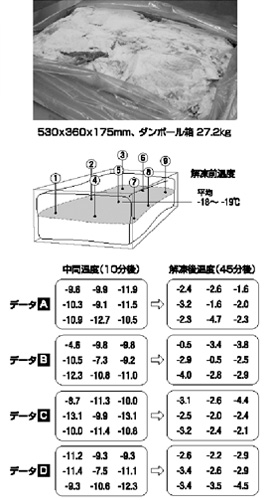

図5 牛肉(テーブルミート、箱入り)

ハンバーグなどの原料に使われている牛肉のほとんどは海外からの輸入であり、ダンボール箱の厚みが17~18cmもあるため、通常の冷蔵庫解凍やミスト庫解凍では、0℃以下の半解凍状態にするにも非常に時間と手間がかかる。そのためにドリップの流出が多く、品質の劣化やサニタリーの問題より、もっとも解凍が難しいものの一つである。これらの原料牛肉は、切り身をダンボールに詰め込み一つの塊として凍結したものであり、厚みがあり、脂肪・赤身が混合し、形状が不定型である。高周波解凍でも通常の加熱条件では解凍が困難である。解凍の初期に表層部を先行させて昇温させてしまうと中心部への高周波エネルギーの浸透が悪くなり、中心部の解凍を進めることができない。表層部の過加熱や部分煮えが発生しやすい。このため高周波加熱条件を工夫し、高周波エネルギーを牛肉の中心部へ集中させるようにしながら、30~50分という時間をかけて解凍している。これにより-4~-2℃の温度帯まで均一な解凍が可能となった。この温度帯ではドリップの流出はほとんどなく、変色などの品質劣化もない(図5)。大手ハンバーガーチェーン店で膨大な量が消費されているハンバーガーパティの原料肉の解凍には、この高周波テンパリングが利用されている。

電波加熱研究所トップ │ 高周波加熱 技術情報 │ マイクロ波加熱 技術情報 │ 無料で試験いたします │ よくあるご質問

技術情報をさがす 【 業界別でさがす │ 用途別でさがす │ 対象物でさがす │ 技術情報を読む 】